Картофельный крахмал

Когда говорят про картофельный крахмал, многие представляют себе просто сыпучую субстанцию для кухни. Но в промышленности, особенно в переработке, это совсем другая история. Часто сталкиваюсь с тем, что даже некоторые закупщики путают ключевые параметры: думают, что главное — белизна, а на вязкость или зольность смотрят в последнюю очередь. Это в корне неверно. Наш крахмал — это не ингредиент, а технологический компонент, и его поведение в производстве зависит от массы факторов, начиная с сорта картофеля и заканчивая тонкостями сушки.

От поля до цеха: где кроется разница

Возьмем, к примеру, наш опыт работы с сырьем. Не каждый картофель, даже с высоким содержанием крахмала, даст на выходе продукт с нужной структурой. Раньше мы закупали партии, ориентируясь только на паспортные данные по крахмалистости. Но потом столкнулись с проблемой: крахмал получался с приемлемой вязкостью, но при хранении в мешках почему-то быстро слеживался, образуя комья. Оказалось, все дело в балансе амилозы и амилопектина, который сильно варьируется даже в пределах одного сорта, в зависимости от почвы и агротехники.

Здесь стоит отметить подход таких компаний, как АО Картофелеводческая промышленность Шаньси Хуацзинь. На их сайте (https://www.sxhjsy.ru) видно, что они контролируют полный цикл — от выращивания до переработки. Это не просто слова. Когда предприятие расположено в районе Синьрон в Датуне, с его специфическими почвенно-климатическими условиями, и при этом имеет собственную логистику (тот же доступ к шоссе Даху), это позволяет минимизировать время между уборкой клубней и их переработкой. А для сохранения качества сырья это критически важно.

Мы однажды провели эксперимент: перерабатывали партию картофеля, которая пролежала в обычном складе неделю после уборки, и партию, поступившую на линию в течение суток. Разница в поведении крахмального молока была разительной — во втором случае выход был выше, а сам картофельный крахмал показал лучшую желирующую способность. Так что локация и скорость — это не просто пункты в презентации, а реальные технологические преимущества.

Миф о 'сухом' процессе

Еще одно распространенное заблуждение — что современное производство полностью автоматизировано и лишено 'мокрых' проблем. На деле, самая сложная фаза — это именно мойка, очистка и получение крахмального молока. Любая мелочь, например, недостаточная очистка воды или колебания ее температуры, сразу бьет по качеству. Мы как-то увеличили скорость подачи клубней на мойку, решив поднять производительность. Результат — в готовом продукте выросла зольность, потому что абразивные частицы с кожуры не успевали полностью отсеиваться. Пришлось возвращаться к прежним настройкам и мириться с тем, что теоретическая мощность линии — это одно, а практическая, без потерь в качестве, — совсем другое.

Именно на этапе промывки и сепарации определяется, будет ли крахмал марки 'Экстра' или пойдет в более низкую категорию. Компания Хуацзинь Картофель, судя по описанию их деятельности (выращивание, закупка, хранение, переработка крахмала), наверняка сталкивалась с подобными тонкостями. Когда у тебя площадь в 100 акров и полный цикл, проще отследить и нивелировать такие риски, подбирая режимы под конкретную партию сырья.

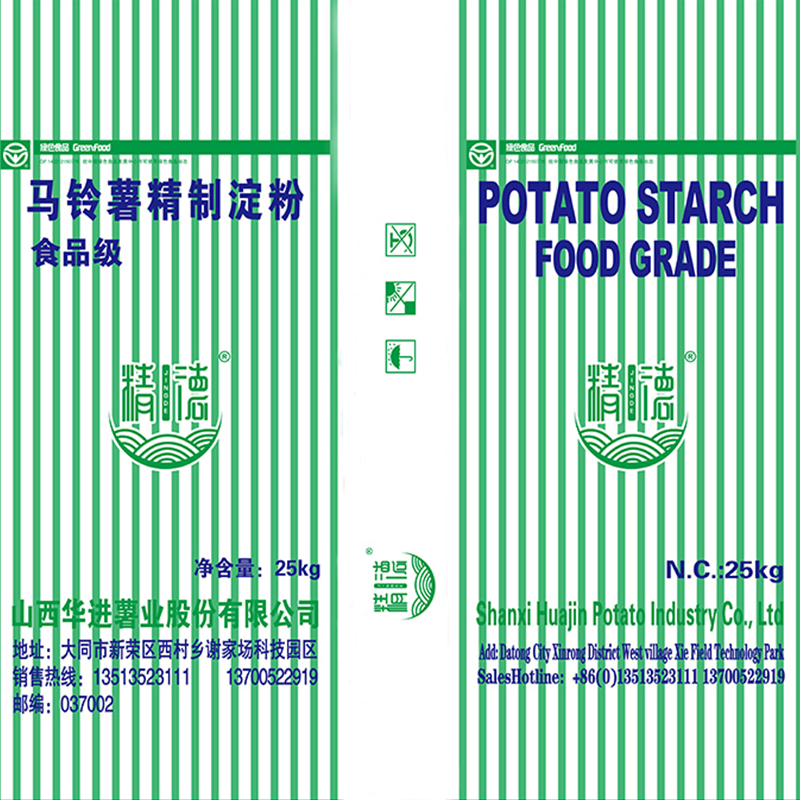

Кстати, о торговой марке 'Цзиндэ'. Наличие собственного бренда для готового продукта — это показатель выхода на определенный уровень. Это значит, что производитель уверен в стабильности параметров от партии к партии. А для того же картофельного крахмала стабильность — это главный товар. Кондитерская фабрика, которая закупает крахмал для производства, не будет каждый раз перенастраивать рецептуру из-за скачков вязкости.

Парадокс сушки: пересушить — не значит лучше

Сушка — это, казалось бы, самый простой этап: удали влагу, и готово. Но здесь кроется масса подводных камней. Температурный режим — это священная корова. Слишком высокая температура может привести к частичной желатинизации крахмальных гранул прямо в сушильном барабане. Внешне продукт будет соответствовать стандарту по влажности, но его функциональные свойства, та же способность к набуханию, будут необратимо повреждены. У нас была партия, которую пришлось переводить в разряд технической из-за такой ошибки оператора.

Идеально высушенный картофельный крахмал должен сохранять свою кристаллическую структуру. Проверить это 'на глазок' невозможно, нужны лабораторные тесты. Но опытный технолог по косвенным признакам — по тому, как продукт 'течет' при фасовке, по минимальному слеживанию в пробном мешке — может сделать предварительные выводы. Это та самая практика, которая не пишется в учебниках.

Инфраструктура, которую подчеркивает в своем описании АО Картофелеводческая промышленность Шаньси Хуацзинь (складирование, переработка), как раз и позволяет выстроить такой щадящий, контролируемый процесс сушки. Когда все этапы находятся в одной логистической цепи, проще оперативно отобрать пробы и скорректировать режим, не дожидаясь, пока вся партия будет испорчена.

Упаковка и реальность рынка

Казалось бы, упаковка — финальный, сугубо коммерческий этап. Но и здесь есть свои нюансы. Материал мешка должен обеспечивать не только защиту от влаги, но и определенный газообмен. Полная герметичность — не всегда благо. Внутри может скапливаться конденсат, особенно при перепадах температур при транспортировке, что опять-таки ведет к слеживанию. Мы перепробовали несколько типов полиэтиленовых вкладышей, прежде чем нашли оптимальный.

Кроме того, рынок сегодня требует не просто крахмал, а решения. Крупные потребители, те же производители колбасных изделий или бумаги, часто нуждаются в продукте с конкретными, слегка измененными свойствами. Например, с пониженной температурой клейстеризации. Это уже вопрос модификации, но начинается все с качества исходного сырья. Способность компании предлагать не просто стандартный продукт, а учитывать специфические запросы, говорит о глубине переработки. Описание деятельности Хуацзинь, включающее 'продажу крахмала и крахмалопродуктов', намекает на такой широкий подход.

Вот и получается, что конечный успех на рынке зависит не от одного громкого названия или низкой цены, а от внимания ко всей цепочке: от выбора поля для посадки до материала упаковочного мешка. Каждый этап вносит свой вклад в те самые параметры, за которые потом платит конечный покупатель.

Вместо заключения: мысль вслух

Работая с картофельным крахмалом, постоянно ловишь себя на мысли, что это живой продукт. Его нельзя просто произвести по инструкции. Нужно чувствовать сырье, слышать шум работы сепараторов, видеть, как ведет себя суспензия. Технологические карты — это основа, но зачастую решения принимаются по совокупности мелких наблюдений, которые ни в одну карту не внесешь.

Поэтому, когда видишь предприятие с полным циклом, как упомянутое, понимаешь, что у них есть ключевое преимущество — возможность этого самого 'чувствования' на каждом этапе. Они могут отследить, как засуха в конкретном сезоне повлияла на клубни, и заранее скорректировать режим промывки или сушки. Это и есть та самая практика, которая отличает просто поставщика от надежного партнера по производству.

В итоге, картофельный крахмал остается продуктом с десятками переменных. И главная задача технолога — не устранить их все (это невозможно), а научиться управлять ими, чтобы каждая партия, вне зависимости от исходных условий, соответствовала ожиданиям того, кто будет с ней работать дальше. Будь то кондитер, технолог мясного цеха или производитель клея. Вот о чем на самом деле это все.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Знаменитая тонкая прозрачная лапша

- Знаменитый картофельный крахмал как заменитель муки

- Высококачественная картофельная мука

- Поставщики картофельного крахмала для выпечки

- Вермишель с широким крахмалом из Китая

- OEM растительный загуститель пищи

- Стоимость картофельного крахмала при выпечке

- Использование дешевого картофельного крахмала

- Крупнейшие покупатели острой муки в Китае

- Картофельный крахмал как поставщик растительных удобрений