Завод мелкого порошка

Вы когда-нибудь задумывались, как создаются мельчайшие частицы, необходимые для самых разных отраслей? От фармацевтики до лакокрасочной промышленности, от производства удобрений до электроники – везде нужна завод мелкого порошка. Этот процесс кажется простым, но за ним стоит сложная наука и передовые технологии. Давайте разберемся, что это такое, как работает такой завод, какие технологии применяются и какие перспективы у этой отрасли.

Что такое завод мелкого порошка и зачем он нужен?

В самом простом понимании, завод мелкого порошка – это промышленное предприятие, специализирующееся на измельчении сырья до необходимой степени дисперсности. Это не просто дробильная установка, это сложный комплекс оборудования и технологий, позволяющий получить порошок с заданными характеристиками: размером частиц, формой, распределением по размерам, а также химическим составом. Почему это важно? Потому что от этих характеристик зависит эффективность использования порошка в конечных продуктах. Например, в фармацевтике очень важно получить порошок с определенным размером частиц для обеспечения хорошей усвояемости лекарственного вещества. В лакокрасочной промышленности – чтобы краска обладала нужной вязкостью и равномерно покрывала поверхность.

Если говорить конкретнее, завод мелкого порошка может производить порошки из самых разных материалов: минералов, металлов, полимеров, органических веществ и даже биологических материалов. Все зависит от сырья и требуемых характеристик конечного продукта. Представьте себе: из огромных глыб кварца получают мелкий порошок для керамической плитки, из железной руды – порошок для производства стали, из органических веществ – порошки для удобрений. Это огромный спектр возможностей!

Технологии измельчения: от традиционных к современным

История измельчения материалов насчитывает столетия. Раньше использовались ручные мельницы, а затем – различные виды ступок и пестиков. Но с развитием промышленности появились более эффективные методы. Сегодня завод мелкого порошка может быть оснащен самым современным оборудованием:

Шлифовальные установки

Шлифование – один из самых распространенных методов измельчения. Он заключается в удалении материала с поверхности детали с помощью абразивного круга. Шлифовальные установки бывают разных типов: ленточные, круговые, конические. Они используются для получения порошков с высокой степенью однородности и точностью. Например, для производства высокочистых порошков для электроники.

Ультразвуковые мельницы

Ультразвуковые мельницы используют ультразвуковые волны для разрушения материала. Этот метод особенно эффективен для измельчения твердых и хрупких материалов, таких как керамика, стекло и минералы. Они позволяют получать порошки с очень мелким размером частиц, вплоть до наноразмеров. Идеально подходят для фармацевтики и косметической промышленности.

Воздушные мельницы

Воздушные мельницы используют поток воздуха для измельчения материала. Этот метод применяется для получения порошков с мелкодисперсным распределением по размерам. Они часто используются для производства красок, пигментов и удобрений. Они достаточно экономичны и просты в эксплуатации.

Молотковые мельницы

Молотковые мельницы – это классический тип оборудования для измельчения. Они работают за счет удара молотков о материал. Этот метод подходит для измельчения различных материалов, но может приводить к образованию пыли. Поэтому для работы с молотковыми мельницами необходимо использовать системы пылеулавливания.

Контроль качества: залог успеха

Производство завода мелкого порошка – это не только технологический процесс, но и строгий контроль качества. Нельзя допустить, чтобы порошок не соответствовал требованиям заказчика. Какие параметры контролируются? В первую очередь – это размер частиц, форма частиц, распределение по размерам, влажность, химический состав. Для контроля используются различные методы анализа: лазерная дифракция, микроскопия, рентгеновская дифракция. Только после того, как все параметры соответствуют требованиям, порошок отправляется заказчику.

Пример из практики: производство порошка для керамической плитки

Возьмем, к примеру, завод мелкого порошка, специализирующийся на производстве порошка для керамической плитки. Сырьем для него служит кварцевый песок. Сначала песок подвергается дроблению в дробильной установке, затем измельчается в шаровых мельницах до необходимого размера частиц. Далее порошок просеивается, чтобы отделить крупные частицы, и затем подвергается сушке. После сушки порошок проверяется на соответствие требованиям по размеру частиц, влажности и химическому составу. Только после этого он упаковывается и отправляется на керамический завод.

Перспективы развития завода мелкого порошка

Отрасль завода мелкого порошка постоянно развивается. Появляются новые технологии, новые материалы, новые области применения порошков. Например, сейчас активно развивается направление нанотехнологий, где требуются порошки с размером частиц в нанометровом диапазоне. Это требует использования самых современных технологий измельчения и контроля качества. Также растет спрос на экологически чистые технологии производства, которые позволяют снизить воздействие на окружающую среду.

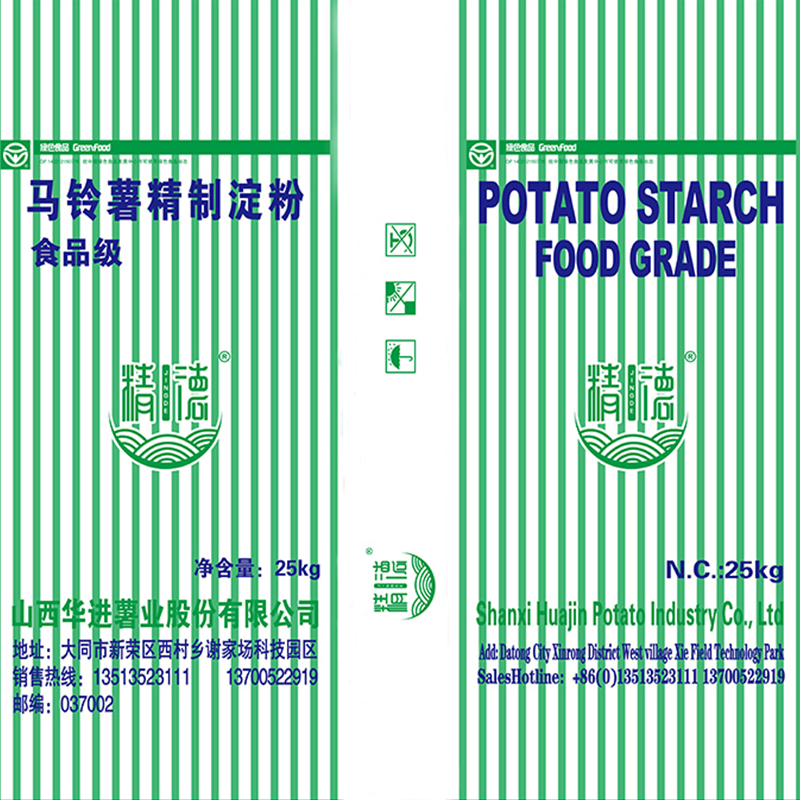

АО Картофелеводческая промышленность Шаньси Хуацзинь ([https://www.sxhjsy.ru/](https://www.sxhjsy.ru/)) – это пример компании, которая успешно работает на рынке производства завода мелкого порошка, предлагая широкий спектр услуг и оборудования.

В заключение, завод мелкого порошка – это важная часть современной промышленности. От качества порошка зависит эффективность работы многих предприятий. И эта отрасль будет продолжать развиваться и совершенствоваться, чтобы удовлетворять растущие потребности рынка.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Основные покупатели широкофюзеляжных рецептов

- Цены на семейные рецепты картофеля

- Основные покупатели крахмальной лапши

- Картофельный крахмал оптом с молоком

- Основные покупатели пищевых добавок

- Ведущий кукурузный крахмал вместо картофельного крахмала

- Стоимость столовой ложки картофельного крахмала

- Знаменитые бисквиты из картофельного крахмала

- Вермишель для горячих горшков

- Оптовая розничная торговля сухими продуктами